振动测试及有限元仿真计算

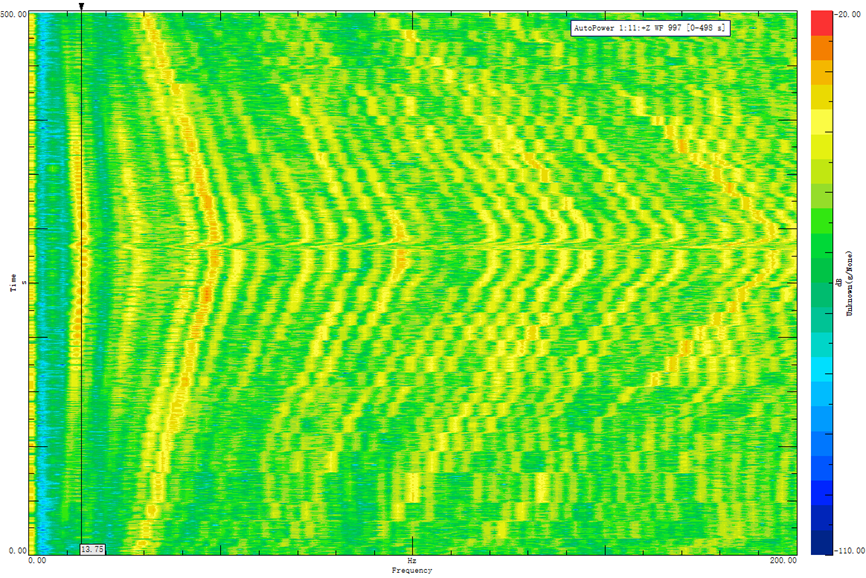

1. 振动测试

1.1 定义与目的

通过实验手段测量结构在激励下的振动响应(位移、速度、加速度等),用于:

-

确定固有频率、阻尼比、振型等模态参数。

-

验证仿真模型的准确性。

-

检测结构缺陷或异常(如裂纹、松动)。

-

评估产品是否符合振动标准(如ISO、MIL-STD)。

1.2 常用方法

-

锤击法(瞬态激励):用力锤施加脉冲激励,测量频响函数(FRF)。

-

扫频正弦/随机振动:通过振动台施加可控激励,适用于线性系统。

-

工作模态分析(OMA):利用环境激励(如风、交通载荷),无需人工激励。

1.3 关键设备

-

加速度计/激光测振仪

-

力锤或振动台

-

数据采集系统(如LMS Test.Lab、NI LabVIEW)

-

信号处理软件(如MATLAB、ME'scope)

1.4 优势与局限

-

优势:直接反映真实物理行为,无需简化假设。

-

局限:成本高(大型结构测试)、环境干扰、传感器质量影响结果。

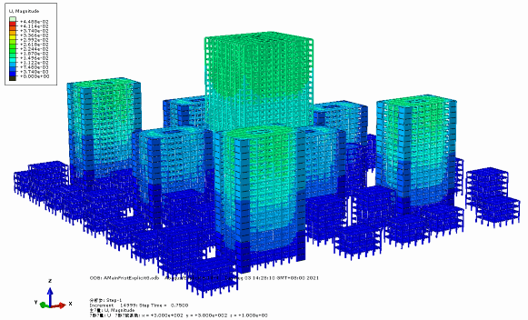

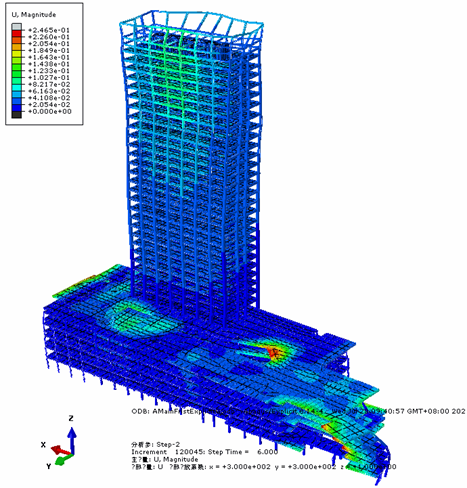

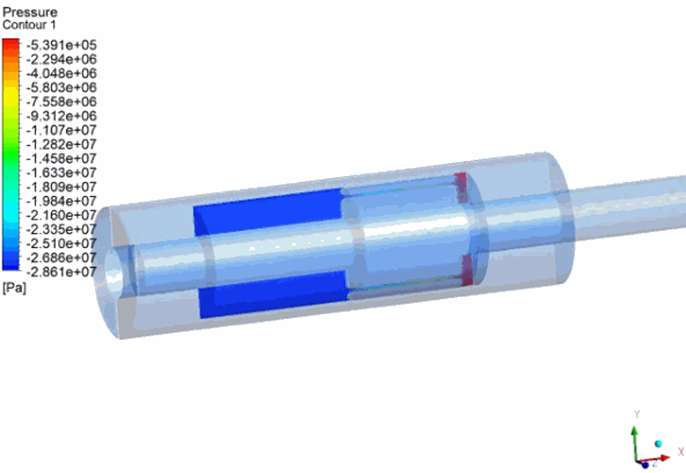

2. 有限元仿真计算

2.1 定义与目的

通过数值模拟(如FEA)预测结构的振动特性,用于:

-

设计阶段优化结构刚度/质量分布。

-

模拟复杂边界条件或无法实验的工况(如极端载荷)。

-

参数化分析(如材料、几何变更的影响)。

2.2 关键步骤

-

建模:几何简化、网格划分(注意网格密度对高频模态的影响)。

-

材料属性:输入弹性模量、密度、阻尼(如Rayleigh阻尼)。

-

边界条件:模拟实际约束(如固定、弹簧支撑)。

-

求解:模态分析(固有频率、振型)、谐响应/瞬态分析。

-

验证:与实验数据对比(如MAC模态置信准则)。

2.3 常用软件

-

ANSYS、ABAQUS、COMSOL(通用FEA)

-

MSC Nastran(航空航天领域)

-

Altair HyperWorks(优化设计)

2.4 优势与局限

-

优势:低成本快速迭代、可视化振型、可模拟非线性。

-

局限:依赖模型准确性(如阻尼难以建模)、计算资源消耗大。

3. 两者协同应用

3.1 模型修正

通过测试数据修正有限元模型(如更新材料参数或边界条件),提高仿真精度。

3.2 典型流程

-

初步仿真 → 设计测试方案 → 振动测试 → 数据对比 → 模型修正 → 最终验证。

3.3 应用场景

-

汽车行业:白车身模态测试与NVH优化。

-

风电行业:电机、齿轮箱以及结构减振和优化设计

-

航空航天:机翼颤振分析、发动机结构优化设计

-

电子设备:PCB板抗振性能评估。

-

建筑结构等:振动控制及减振降噪结构优化设计